Evidencias e incertidumbres de la industria 4.0 en España: un relato

en construcción

Fecha: diciembre 2021

Ana Negro Macho* y Francisco J. Tovar Martínez**

Industria 4.0, Tecnologías, Digitalización, Cuarta Revolución Industrial

Panorama Social, N.º 34 (diciembre 2021)

Este artículo trata sobre la implantación de las tecnologías de la industria 4.0 en el sector industrial español. Además de revisar la pertinencia del concepto de Cuarta Revolución Industrial, se explora la estrategia europea hacia la digitalización, que otorga un papel importante a los clústeres. También se analiza el grado de implantación de estas tecnologías en las empresas españolas, así como los discursos de dos empresarios vitivinícolas al respecto. El análisis pone de relieve la distancia entre la voluntad de las administraciones públicas y el grado de implantación real de estas tecnologías.

1. INTRODUCCIÓN1

En este artículo se analiza el grado de implantación de las tecnologías de la industria 4.0 (i4.0) en el sector industrial español, ligadas al concepto de Cuarta Revolución Industrial. Se discutirá si se trata de una revolución como tal o de una evolución en el uso de tecnologías prexistentes. En concreto, se puede hablar de tres olas tecnológicas que desembocan en este nuevo escenario. La primera, en la década de los ochenta, implicó avances en la eficiencia de los procesos. La segunda, en los noventa, supuso la extensión de internet y sus tecnologías asociadas. Por último, la tercera ola ha servido para aglutinar las anteriores y radica en la conectividad de los ingenios técnicos desarrollados durante todo el siglo XX (Aspromec, 2019).

Además, se analiza la estrategia europea hacia la digitalización, que otorga un papel fundamental a la cooperación entre empresas, donde la figura del clúster es un elemento clave para determinar las líneas estratégicas y la capacidad de transformación del tejido empresarial. Se explora asimismo el uso de tecnologías 4.0 en España entre 2014 y 2020 (primer trimestre) a partir de los datos del Instituto Nacional de Estadística (INE) en su Encuesta sobre el uso de TIC y comercio electrónico en las empresas. El análisis pone de relieve la brecha existente entre la apuesta de la Administración para modernizar España a través de lo que han denominado Industria conectada 4.0 y el cambio real en digitalización por parte de las empresas españolas.

Por último, se realiza un análisis exploratorio de dos entrevistas en profundidad a gerentes y técnicos de dos empresas vitivinícolas de diferente tamaño. Se señalan los usos que cada una de ellas hace de las diferentes tecnologías digitales, así como sus formas de entender el relato de la i4.0. Mientras que una organización de tamaño medio presenta un discurso de apuesta real por la i4.0, la visión desde una empresa de mayor tamaño subraya la inevitabilidad de la inversión en digitalización.

2. LA ERA DE LA DIGITALIZACIÓN: EL RELATO EN TORNO A LA I4.0

El discurso sobre las revoluciones en el ámbito industrial no es nuevo. De hecho, si se habla de la Cuarta Revolución Industrial, es porque antes se han relatado, al menos, tres revoluciones que supusieron un cambio sustancial con respecto al modelo precedente. Desde que Arnold Toynbee (1956) denominara por primera vez como revolución industrial al periodo entre 1760 y 1840, muchos han sido los autores que han utilizado ese concepto para otros periodos de transformaciones tecnológicas con grandes impactos sociales. En ese sentido, las revoluciones industriales se pueden entender como un fenómeno de carácter sistémico cuya causa nunca es clara o específica. De hecho, esa causa puede haber sido en realidad el efecto, el vehículo o incluso parte del fenómeno.

Kagermann, Wahlster y Helbig (2013) esquematizan, desde un enfoque claramente evolucionista, las cuatro grandes revoluciones industriales y las asocian a eventos concretos dentro de determinados sistemas que activaron de alguna manera la revolución. En 1764 la primera revolución industrial estuvo asociada a la aparición del primer telar mecánico y a la introducción del agua y el vapor como fuerza mecánica para las instalaciones de fabricación. En 1870, la segunda revolución industrial surgió en los mataderos de Cincinnati con las primeras producciones en línea con energía eléctrica, lo que permitió, al dividir el trabajo, la producción en masa. En 1969, el primer controlador lógico programable impulsó la tercera revolución industrial que, vinculada al uso de la electrónica y la tecnología, catalizó la automatización de la producción. Finalmente, en el segundo dece

nio del siglo XXI emerge la idea de la Cuarta Revo lución Industrial. Esta última revolución se asocia a las denominadas “nuevas tecnologías”, entre las que destaca la combinación de sistemas físicos y cibernéticos. Desde nuestro punto de vista, la Cuarta Revolución Industrial carece de las suficientes características para ser denominada como tal, a pesar de que el relato sobre ella se ha construido y consolidado de una forma rápida. Encontramos en esa construcción similitudes con el modo en que se desarrollaron, un decenio antes, algunos conceptos en el ámbito de las políticas europeas de empleo. Entonces, esos relatos se construyeron y consolidaron respondiendo más a una necesidad de las estructuras políticas y empresariales europeas de imponer un enfoque ideológico y político que a una necesidad real de cambio de la sociedad (Martín y Tovar, 2019; Tovar y Revilla, 2012).

2.1. La industria 4.0, la conexión al relato de las revoluciones industriales

Ricoeur (2006: 10) afirma que, para construir un relato, es necesaria una trama que sintetice elementos heterogéneos: “la trama tiene la virtud de obtener una historia a partir de sucesos diversos, o si se prefiere, de transformar múltiples sucesos en una historia”. La denominada “Cuarta Revolución Industrial” ha sido capaz de recoger diferentes elementos tecnológicos y dotarlos de un sentido propio bajo el paraguas de “tecnología 4.0”. En este relato residen una serie de sucesos diversos y heterogéneos que se convierten en clave para su trama: la integración, la culminación y la clausura que permiten configurar una historia. El relato de la Cuarta Revolución Industrial se basa, principalmente, en el foco en tecnologías como la inter-net de las cosas (IoT), la impresión 3D, el big data, el cloud computing, la inteligencia artificial (AI) o la ciberseguridad, entre otros. Son todos ellos elementos con una historia previa al origen en el que se sitúa la Cuarta Revolución Industrial, pero que se integran perfectamente en esta gracias a la conectividad, que es el elemento innovador.

Por otra parte, el relato no solo se compone del texto de ficción que se ha construido, sino que necesita también de los lectores, que serían quienes, en última instancia, le dan sentido o significado. Estos lectores –es decir, la sociedad en la que se recibe el relato de la Cuarta Revolución Industrial– están fuertemente marcados por la Gran Recesión (2008-2013), una crisis que trajo consigo el estancamiento del crecimiento y la recuperación de términos como “depresión centenaria” o “estancamiento secular” que acuñó Alvin Hasen a mediados del siglo XX, aunque esta vez en boca de los laureados economistas Larry Summers y Paul Krugman (Schwab, 2016).

En ese contexto surgen varias iniciativas para promover la oferta de equipos y soluciones para la producción industrial y su aplicación en entornos industriales mediante la integración de la cadena de valor y la digitalización del proceso productivo. El texto Recommendations for implementing the strategic initiative Industrie 4.0, elaborado en Alemania, se convierte en el libro blanco de la Cuarta Revolución Industrial que, traducido rápidamente a varias lenguas, expande y adapta el relato a cada contexto. En el caso de los Estados Unidos, se desarrolló el proyecto Manufacturing USA, liderado por institutos y laboratorios de excelencia público-privados; y en Francia, se desplegó el proyecto Industrie du Futur, dirigido por el gobierno francés. En España, el proyecto Industria Conectada 4.0 fue liderado por el Ministerio de Industria, Comercio y Turismo, aunque el peso de grandes empresas tecnológicas y de comunicaciones como Telefónica, Siemens, Aenor o ABB también fue notable.

La hipótesis del ingeniero italiano Massimo Temporelli (2019) supone un buen punto de partida para entender la consolidación de este relato. Temporelli expone las anomalías que residen en esta Cuarta Revolución Industrial en comparación con las tres precedentes. El espacio y el tiempo son los dos primeros elementos en los que fija la atención para justificar la anomalía. Considera, en primer lugar, que la revolución vuelve hacia atrás, después de que el movimiento de las tres anteriores fuera un movimiento claramente hacia el oeste. La primera revolución se sitúa a finales del XVIII en Inglaterra; la segunda, a finales del XIX en la costa atlántica de Estados Unidos, y la tercera, en torno a los años setenta del siglo XX en la costa oeste estadounidense, en concreto en Silicon Valley. Nadie habría predicho que la cuarta revolución tendría origen nuevamente en Europa, justo después de la gran crisis financiera que tan duramente golpeó a las economías occidentales.

Con respecto al tiempo, y también como argumento de paso para la hipótesis central, entre las tres revoluciones anteriores se da siempre un intervalo de aproximadamente cien años que no se da entre la tercera y la (supuesta) cuarta revolución. Las anteriores revoluciones han necesitado ese periodo de tiempo para que se produjeran las condiciones culturales, sociales y tecnológicas. Sin embargo, los apenas cuarenta años que separan la tercera revolución de la cuarta son el más claro ejemplo de respuesta al colapso del paradigma social e industrial de la década de los noventa y que tiene como colofón la Gran Recesión.

2.2. La Cuarta Revolución Industrial: ¿nada nuevo bajo el sol?

La falta de una invención específica es el punto que sostiene, a nuestro parecer, el mayor peso del argumento según el cual esta última revolución es anómala respecto a las anteriores (Temporelli, 2019). Es decir, mientras que cada una de las revoluciones anteriores se puede asociar a una invención, lo característico de esta Cuarta Revolución Industrial es el uso y la combinación de tecnologías ya inventadas y utilizadas durante la tercera revolución industrial, junto con algunos elementos de la segunda. En realidad, el único elemento realmente novedoso responde más a una aproximación conceptual nueva que a una invención: la conexión. En ese sentido, más que de una revolución como tal podría parecer más acertado hablar de una evolución de la tercera revolución industrial a partir de una serie de aplicaciones tecnológicas específicas que se explicarán a continuación.

La IoT es un concepto que se usó por primera vez en 1999 por el investigador británico Kevin Ashton para referirse a la posibilidad de etiquetar y rastrear todas las mercancías de una determinada empresa a través de marcadores

(Ashton, 2009). En la Cuarta Revolución Industrial, la IoT es entendida como una plataforma de sensores conectados en red a cualquier tipo de aparato electrónico. Estos sensores pueden recoger datos y actuar en función de los parámetros ambientales o en función de los hábitos del usuario que los utiliza.

Por otra parte, los orígenes de impresión en 3D o fabricación aditiva se remontan a 1986, cuando el ingeniero americano Chuck W. Hull inventó la estereolitografía, el método a través del cual se podían crear objetos sólidos compuestos por estratos sucesivos endurecidos de polímero líquido fotosensible golpeado por luz ultravioleta. Como señala Wolton, para que una tecnología tenga éxito y llegue a implantarse es necesaria la triangulación del ingenio técnico en sí, el modelo cultural de relaciones entre individuos y el proyecto pensado para dicha tecnología (Wolton, 1999). Así se explica que el éxito de la impresión 3D llegara treinta años más tarde (Guillén, 2017), en un contexto de acogida mucho más propicio por las pautas de consumo de la sociedad del siglo XXI.

Desde la tercera revolución industrial el número de empresas y profesionales que se han acostumbrado a guardar sus datos en la nube ha ido en aumento. Sin embargo, como afirma Leal (2015), las bases sobre las que se ha construido el big data no son de ninguna manera nuevas. A lo largo de la historia se encuentran numerosos y relevantes ejemplos de la tendencia a recopilar, gestionar y almacenar informa-ción2. La Asociación de Sistemas Informáticos fue la primera en utilizar el concepto de big data en un artículo de 1999 para hablar de la exploración visual de datos en tiempo real, señalando la importancia de centrarse en el análisis de la información, ya que, a pesar de la existencia de multitud de datos, no todos son útiles (Bryson et al., 1999).

En cuanto al cloud computing, se complementa con el big data porque es la herramienta que permite a un gran número de personas acceder a una misma información, al mismo tiempo que pueden compartir la información que ellos crean, pudiendo trabajar, así, de una manera colectiva y colaborativa. Los orígenes de este concepto se pueden situar en los años sesenta del pasado siglo, con el padre de la inteligencia artificial, John McCarthy. Cincuenta años más tarde nadie cuestiona que cuando compartimos o guardamos un documento en la nube, escuchamos una canción en streaming o respondemos a un correo electrónico en cualquier lugar y dispositivo, lo hacemos gracias al cloud computing.

Por su parte, la robótica programable es una clara evolución de la robótica industrial que surgió con el desarrollo de la tercera revolución. Aunque sus primeras pruebas se realizaron en los años setenta, no fue hasta bien avanzado el siglo XXI cuando este tipo de robótica penetró en el tejido industrial a todos los niveles. Su avance fue posible gracias, principalmente, al gran abaratamiento de los costes y a la gran segmentación del mercado, junto con la mayor facilidad en el uso del software para manejar máquinas tan sofisticadas. La robótica programable puede clasificarse en dos categorías. La primera es la de los robots de serie, herramientas eficaces que permiten realizar tareas repetitivas. La segunda es la de los robots paralelos, mecanismos de cadena cinemática cerrada que permiten distribuir cargas aplicadas de mayor dimensión.

La gran novedad de la robótica programable es que los robots de hoy en día tienen sensores y conexiones que les hacen partícipes tanto del ecosistema de la fábrica y del edificio, como de la empresa a la que pertenecen. Hasta hace poco, el robot industrial permanecía cerrado, repitiendo mecánicamente el trabajo que se le había asignado. Sin embargo, hoy en día los robots son colaborativos (cobots) y los trabajadores pueden trabajar a su lado. También pueden estar conectados entre ellos y con otras máquinas o utensilios de la fábrica, hasta el punto de entender el ambiente y saber cuándo deben acelerar, ralentizar o detenerse (Temporelli, 2019). Además, mientras que en la primera década del siglo XXI un número limitado de técnicos tenían las habilidades para programar los robots industriales, lo que limitaba su difusión, los robots de la fábrica del futuro serán similares a compañeros de trabajo a los que se puede transmitir cualquier tipo de mensaje.

En cuanto a la AI, su nivel de desarrollo hace que se pueda considerar como la verdadera tecnología emergente de estos últimos años. En todo caso, la idea de construir una inteligencia no humana se remonta a los primeros tiempos de la informática y enlaza con la pregunta de si una máquina puede pensar. Durante muchas décadas el debate se mantuvo en el plano meramente científico y no se produjeron apenas avances hasta la llegada de las redes neuronales o sistemas conexionistas. Fue entonces cuando la AI salió de los laboratorios y llegó al mundo industrial y de la empresa. Compañías como Google o IBM están a la cabeza en la inversión y el desarrollo de sistemas de AI para las empresas. Así, en este presente alumbrado constantemente por el futuro, robots, máquinas, teléfonos y muchos objetos, tanto de la industria como personales, incluyen tanto AI como sistemas de aprendizaje basados en el machine learning, que les permiten tomar decisiones autónomas sin necesitar la intervención de los seres humanos.

3. ESTRATEGIAS HACIA LA DIGITALIZACIÓN EN EUROPA: EL ESTADO DE LA EVOLUCIÓN TECNOLÓGICA

Como ya se ha señalado, en los últimos años el concepto de i4.0 ha suscitado mucha atención. Este tema se ha abordado desde diferentes perspectivas y con diversas intenciones y, alentadas por el auge de las tecnologías referidas en el apartado anterior, se han generado grandes expectativas de transformación de la industria en un momento de limitado crecimiento de la productividad de fabricación tanto en Europa como en Estados Unidos (Eurofound, 2019: 7).

Precisamente, el relato de la industria 4.0 enfatiza su utilidad para las mejoras de productividad. Estos sistemas de producción inteligentes en los que se conectan tecnologías físicas y digitales conllevan la integración de todas las etapas de desarrollo de un producto o proceso de producción. Se conocen así, a través del seguimiento y el análisis de datos, todas las fases del proceso y el momento exacto en que ocurren, facilitando una mejor toma de decisiones (Joyanes, 2018: 12). Una herramienta fundamental para mejorar la eficiencia de la red de producción ha sido la virtualización, es decir, la simulación por ordenador de los procesos de producción. Gracias a ella se consiguen evitar posibles fallos en los diferentes módulos en los que se divide el sistema. La modularización, por su parte, permite utilizar los recursos necesarios para realizar cada tarea y que cada máquina produzca según la demanda, favoreciendo la optimización de la producción y el ahorro energético (Joyanes, 2018: 80).

El potencial transformador de la digitalización y la conectividad a través de internet hace necesaria una estrategia de desarrollo industrial europea que se adecúe al siglo XXI en aras de una mayor competitividad global. En efecto, existen iniciativas políticas destinadas a difundir las posibilidades de la robotización en las empresas como, por ejemplo, la Industrie 4.0 de Alemania, Produktion 2030 en Suecia, o Industria Conectada 4.0 en España (Eurofound, 2019: 36). Incluso países sin una política industrial tan espeífica cuentan con acciones vinculadas a políticas de innovación y/o especialización. Muchas empresas europeas aún tienen un considerable potencial sin explorar en cuanto al uso de las nuevas tecnologías. Esto se manifiesta no solo en lo que tiene que ver con su presencia online, el uso de redes sociales, el acceso a banda ancha, la utilización de dispositivos portátiles o la práctica del comercio electrónico, sino también en lo referente a la utilización de sensores para monitorizar procesos, el edge computing (descentralización de parte de la inteligencia de la red) para acortar los tiempos de producción, el uso de la AI para extraer valor a los datos y mejorar la toma de decisiones, la incorporación de 5G para contar con factorías sin cables y la tecnología blokchain para incrementar la ciber-seguridad y la confianza en el intercambio de datos (Fanjul, 2021).

Desde la UE se ha abogado por fortalecer la industria a través de la tecnología, la innovación y la sostenibilidad (Comisión Europea, 2018). Ahora bien, ha de tenerse en cuenta que las empresas líderes del sector digital son norteamericanas y asiáticas. Estas dos regiones representan el 80 por ciento de la producción del sector (repartido a partes iguales), mientras que las europeas apenas suponen el 16 por ciento (Veugelers y Bruegel, 2019). De estos datos se deduce que, a pesar de que la i4.0 encuentre sus orígenes en Alemania, el papel de la UE en la escena internacional es secundario, de modo que depende tecnológicamente de proveedores del mercado chino o norteamericano. Aunque los sectores europeos de la automoción o la salud (como la industria farmacéutica) ostentan posiciones relevantes internacionalmente, hoy en día la digitalización ha situado a Europa en una clara posición de dependencia (Serrano, Vizcaíno y Kalinichenko, 2021: 116).

A la vista de esta dependencia, la Comisión Europea ha promovido fondos para la innovación I+D+i, con el objetivo de lograr un liderazgo en tecnologías disruptivas frente a la competencia de China y Estados Unidos. En esta línea, en 2018 se creó el Foro Estratégico de Proyectos Importantes de Interés Común Europeo (IPCEI) para asesorar a la Comisión sobre las cadenas de valor clave en Europa que requieren acciones e inversiones conjuntas y bien coordinadas por parte de las administraciones públicas y las industrias de varios países de la UE. En este marco, una de las iniciativas activadas por la Comisión consiste en la aprobación de la financiación de un proyecto de microelectrónica que se centra en el desarrollo del IoT y las tecnologías de automóviles conectados. Este proyecto involucra a 29 empresas y centros de investigación de cuatro Estados miembros: Francia, Alemania, Italia y el Reino Unido (Eurofound, 2019: 37). Además, en 2019 la Comisión Europea impulsó un proyecto sobre Tecnologías Avanzadas para la Industria (ATI). Sus objetivos se centran en el desarrollo de tecnologías que permitan a las industrias el cambio hacia una economía del conocimiento y el apoyo a los clústeres europeos para el desarrollo de conocimiento sobre cadenas de valor estratégicas, de modo que la UE se sitúe en una posición destacada en la fabricación y comercialización de nuevas tecnologías.

Esta ventaja competitiva puede y debe generar crecimiento en todos los sectores industriales, abarcando redes de agentes interdependientes e interconectados que añadan valor a un producto, proceso o servicio (Comisión Europea, 2018: 7). Desde el Foro Estratégico de IPCEI se recomienda desarrollar de forma específica las cadenas de valor, como vehículos limpios, conectados y autónomos, salud inteligente, emisiones de CO2 bajas, tecnologías y sistemas de hidrógeno, internet industrial de las cosas (IIoT) y la muy relevante seguridad cibernética.

También es importante señalar que la nueva fábrica 4.0 conlleva un cambio de paradigma en el trabajo, dentro de un marco social nuevo en el que se establece como concepto aglutinador la cooperación. Estos son espacios geográficos donde convergen agentes públicos y privados, como un Estado Emprendedor (Mazzucato, 2014) y, además de una red de empresas, un entorno social en el que predomine la cultura de innovación, con participación de universidades, centros de investigación, fondos de capital y clústeres empresariales que conforman un ecosistema (Estrada, 2016: 12). Se trata de una cooperación entre la intervención pública y la iniciativa privada, donde la primera cubre la carencia de la segunda en I+D+i. Una política industrial actual debe implementar el marco para que los diferentes actores económicos y sociales participen en el proceso innovador en un espacio local (Estrada, 2016: 12).

Entre los instrumentos que está dando más frutos para la implementación de un nuevo desarrollo industrial destacan los clústeres, que se han convertido en la síntesis del ecosistema innovador. Los clústeres pueden definirse, en términos generales, como un grupo de empresas, agentes económicos y organismos o instituciones que están relacionados entre sí y que alcanzan un nivel suficiente para desarrollar conocimientos, servicios, recursos, proveedores y competencias especializadas. Su objetivo consiste en facilitar y contribuir a crear las condiciones marco, estimulando la investigación y la iniciativa empresarial. En efecto, se han convertido en un actor clave en los ecosistemas innovadores para el desarrollo y crecimiento industrial y económico (DO C 12 I de 9.10.2008).

Ese ecosistema es el lugar en el que tanto las instituciones europeas como nacionales intentan dar soluciones a los desafíos cambiantes de la economía. Su papel como impulsores y habilitadores del cambio digital ha llevado a la creación de una red de redes. Los ecosistemas deben incluir a todos los actores de la cadena de valor y en red, lo que significa que no deben estar dominados por las grandes empresas, sino que deben primar las necesidades de los diferentes actores, sobre todo cuando son pequeños. Esta herramienta analítica se ha convertido en un conductor de las cadenas de valor estratégicas, además de ser un medio para difundir información desde el nivel regional al europeo, y viceversa. De esta forma, todos los planes de acción deben implementarse en la gobernanza multinivel de los diferentes ecosistemas industriales de la UE. Tal y como señala el Comité Económico y Social Europeo, “estructuras intermedias como redes de PYMEs, agencias de desarrollo regional y agrupaciones deben apoyar y reforzar las cadenas de valor estratégicas y aunar todas las fuerzas dinámicas para fortalecer ecosistemas económicos” (Comité Económico y Social Europeo, 2020).

La crisis originada por la COVID-19 ha desafiado a la industria mundial en varias dimensiones. Por un lado, ha interrumpido las cadenas de valor y ha introducido ciertas tendencias que pueden permanecer, como el teletrabajo (Lahera, Tovar y Negro, 2021) o la relocalización de la producción en Europa. En este momento, las empresas europeas tienen que prepararse para el futuro y para ello deben estar equipadas con tecnologías digitales y el know-how necesario para utilizarlas eficientemente (Comisión Europea, 2021: 7). También en este tiempo de crisis, las instituciones europeas abogan por los clústeres como herramientas de cooperación interregional que conectan actores y ponen en marcha propuestas innovadoras para una recuperación económica pos-COVID (European Clusters Alliance, 2021).

En abril de 2020 la Comisión Europea puso en marcha un estudio sobre la situación que ha dejado la COVID-19 en el que identificaron catorce ecosistemas industriales: turismo; movilidad, transporte y automoción; ecosistema aeroespacial y defensa; construcción; ecosistema agroalimentario; industrias intensivas de energía; ecosistema textil; industrias creativas y culturales; ecosistema digital; energías renovables; electrónica; venta minorista y de proximidad; economía social, y salud.

4. LA INDUSTRIA 4.0 EN ESPAÑA: ALGUNOS DATOS

En el mundo empresarial, los aspectos productivos, las innovaciones organizacionales, comerciales y de logística y las innovaciones en los productos y procesos tienen una relevancia fundamental. En este apartado se analiza el grado de implementación de estos avances tecnológicos en España.

En la Agenda 2030, la UE marca como objetivo que el sector industrial llegue al 20 por ciento del PIB en cada Estado miembro, aunque en España antes de la pandemia de COVID-19 este sector no alcanzaba el 15 por ciento. Por otra parte, las disparidades dentro de los Estados miembros parecen inevitables debido a las economías de escala, la elevada inversión que requieren estas tecnologías y la necesidad de una mano de obra altamente cualificada. En este sentido, el principal papel de la Administración Pública y de los actores del ámbito privado es establecer un marco en el que las empresas puedan orientar su estrategia de digitalización (Eurofound, 2019: 33-36).

En España, la pandemia de la COVID-19 ha interrumpido la labor pedagógica que hasta ese momento habían realizado las administraciones públicas para impulsar la digitalización en las empresas. La colaboración pública y privada había tenido como labor preferente la concienciación sobre la relevancia de la transformación tecnológica y había planteado las condiciones básicas requeridas por la i4.0. También había tratado de disminuir la brecha digital en el sector industrial a nivel nacional. Por otra parte, tanto a corto como a medio y largo plazo se pondrán en marcha grandes líneas de ayuda procedentes de la UE, como los Fondos de Recuperación y Resiliencia, el Horizonte Europa o el Fondo de Transición Justa y Europa Digital. De esta forma, desde las instituciones públicas se busca potenciar aquellos sectores con gran peso en el PIB, como es el caso de la automo-ción, pero sin dejar atrás otros sectores como la agroindustria, el aeronáutico y el de las máquinas y herramientas.

Para evaluar el estado de la digitalización en la industria española, se utilizan en este apartado los datos de la Encuesta sobre el uso de TIC y comercio electrónico en las empresas del INE. Esta encuesta se realiza a empresas que pertenecen a las secciones C, D, E, F, G, H, I, J, L, M, N y el grupo 95.1 según la Clasificación Nacional de Actividades Económicas (CNAE-2009). Consta de una muestra de alrededor de 15.000 empresas de 10 o más empleados y de alrededor de 11.000 de menos de 10 empleados. El periodo de referencia sobre el uso de las TIC es el primer trimestre de cada año, mientras que los datos sobre las características de la empresa se refieren al año anterior. Se analizan aquí las encuestas correspondientes a los años 2015, 2018 y 2020. Se trata de un periodo de expansión económica, tras la Gran Recesión y antes de la pandemia de la COVID-19.

En el análisis se establecen como variables dependientes diferentes tecnologías que se identifican con la i4.0: cloud computing, robótica, big data, IoT, impresora 3D y seguridad TIC. Se pretende comprobar la inclusión de estas tecnologías en los sectores que la encuesta identifica como CNAE 10-39. Se trata de los principales sectores industriales de España (el de automoción, el de alimentación y bebidas y máquina-herramienta). Su presencia se evalúa en función del tamaño de la empresa, diferenciando entre empresas pequeñas (de 10 a 49 trabajadores), medianas (de 50 a 249 trabajadores) y grandes (de 250 y más trabajadores).

Lamentablemente, no todas las encuestas utilizadas en el análisis contienen información sobre las tecnologías de interés, lo que supone una limitación para la evaluación temporal de su implantación. En la encuesta correspondiente a 2015 solo se incluyen datos sobre el cloudcomputing y la seguridad de las TIC. En la encuesta de 2018 se añade información sobre big data, las impresoras 3D y la robótica, y en la de 2020, además del resto, se introduce el IoT.

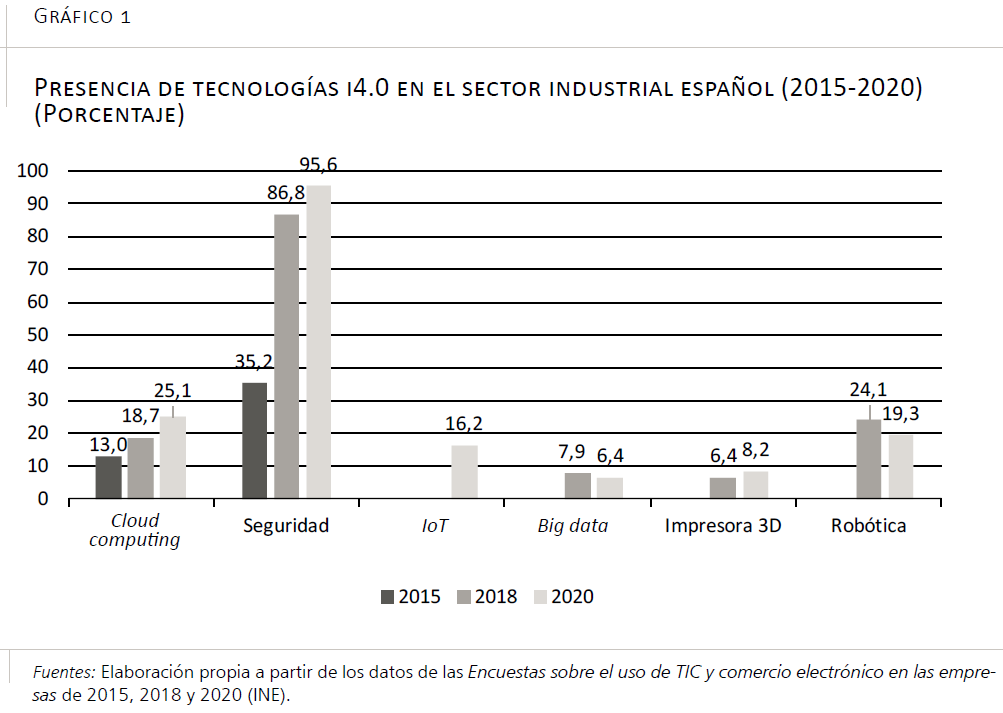

Los datos ponen de relieve los avances en la implantación de las tecnologías de seguridad de las TIC a lo largo de las tres encuestas disponibles. Su presencia en el sector industrial ha pasado de un 35,2 por ciento de las empresas en 2015 a un 86,8 por ciento en 2018 y un 95,6 por ciento en 2020 (gráfico 1). Además, ha de señalarse que esas tecnologías incluyen en 2020 nuevas formas de protección (biométrica, encriptación o red privada virtual) no disponibles en años anteriores. Este alto grado de implantación puede vincularse a las nuevas necesidades de protección generadas por la amplia presencia de las TIC en el sector industrial, no solo en lo referente al uso de ordenadores y la conexión a internet, sino también a herramientas como las páginas web y los medios sociales (redes sociales, blogs o wiki).

También se registra un incremento en la presencia del cloud computing entre las tecnologías utilizadas por las empresas del sector industrial, aunque con una implantación menor. En efecto, según los datos presentados en el gráfico 1, mientras que en la encuesta de 2015 el 13 por ciento de las empresas utilizaban servicios en la nube, esta cifra aumenta hasta el 18,7 por ciento en 2018, alcanzando el 25,1 por ciento en 2020.

Por su parte, el uso de las impresoras 3D en el sector industrial parece más limitado, aunque también registra un ligero incremento. Mientras que en 2018 el 6,41 por ciento de las empresas las utilizaban, en 2020 lo hacía el 8,2 por ciento. Se aprecia en el gráfico 1 que su uso crece más en las empresas más grandes; además, se observa que las empresas que usan impresoras 3D propias son más frecuentemente las de mayor tamaño, mientras que las más pequeñas acostumbran a usar servicios de impresión 3D proporcionados por otras empresas.

En el caso de las tecnologías de robótica y el análisis de big data, los datos de la encuesta no indican que su incorporación haya aumentado significativamente entre 2018 y 2020. En 2017-2018, el 24,1 por ciento y el 7,8 por ciento de las empresas utilizaban estas tecnologías, respectivamente (gráfico 1). De las cifras correspondientes a la encuesta de 2020 (19,3 por ciento y 6,4 por ciento) se deduce, de hecho, un pequeño descenso en el porcentaje de empresas que utilizan estas tecnologías.

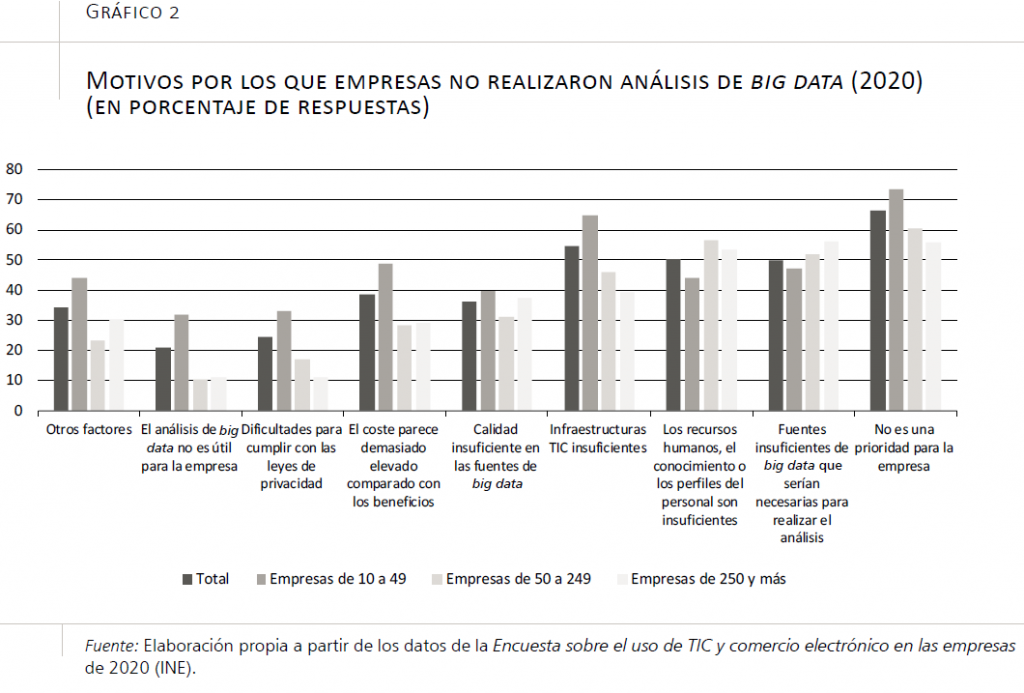

En cuanto a las razones que las empresas manifiestan para no haber utilizado análisis de big data, en la encuesta de 2020 un 66,3 por ciento afirman que esta tecnología “no es una prioridad para la empresa” (gráfico 2). Esta razón se aduce más frecuentemente cuanto menor es la empresa: el 73,5 por ciento de las pequeñas empresas, el 60,4 por ciento de las medianas y el 55,8 por ciento de las grandes. Otro de los motivos más repetido para no realizar análisis de big data es el de “tener unas infraestructuras insuficientes”. El 54,4 por ciento de las empresas así lo afirman, aunque este motivo aparece con más peso entre las empresas más pequeñas (64,8 por ciento). Las empresas también manifiestan limitaciones en este punto por carecer de fuentes suficientes “de big data que serían necesarias para la realización del análisis”. Por otra parte, el motivo más citado por las empresas medianas es la “falta de recursos humanos, el conocimiento o los perfiles del personal que son insuficientes” (56,7 por ciento).

En cuanto a la implantación de la robótica en las industrias, se observa cierto descenso entre 2018 y 2020, del 24,1 por ciento de las empresas al 19,3 por ciento. Esta disminución está liderada por las empresas que utilizan robots de servicios (para tareas de gestión de almacén, de limpieza o eliminación de residuos, de transporte de personas o bienes, de vigilancia y seguridad o inspección), que pasan del 25 por ciento al 22 por ciento. Sin embargo, el porcentaje de empresas que utilizan robots industriales se mantiene (89,4 por ciento en 2018, y 90,8 por ciento en 2020).

Por último, en la encuesta de 2020 se dispone de información por primera vez de la implantación del IoT, con presencia en el 16,2 por ciento de las empresas del sector industrial. Esta tecnología puede ser considerada como el núcleo de la transformación digital de la industria. Las perspectivas sobre su desarrollo e implantación para 2025 y 2030 son muy altas (Joyanes, 2018: 28). Hasta ahora, son las grandes empresas las que más frecuentemente han incorporado esta tecnología, aunque las diferencias en función del sector son importantes. Los sectores de energía y agua (CNAE 35-39) (33,7 por ciento) y los sectores de coquerías y refino de petróleo, productos farmacéuticos, caucho y plásticos, y productos minerales no metálicos (CNAE 19-23) (20,6 por ciento) son los que, por el momento, han implementado en mayor medida esta tecnología.

Los datos constatan, por tanto, la aún limitada incorporación de estas tecnologías disruptivas en las empresas y sugieren que la labor pedagógica realizada desde el ámbito público para el desarrollo industrial no ha tenido éxito. No obstante, también han de considerarse las limitaciones específicas para incorporar a corto plazo estas tecnologías, a pesar de que se crea en la necesidad de hacerlo. De cara al futuro próximo, puede afirmarse que la incertidumbre económica vinculada a la pandemia de COVID-19 puede dificultar el avance de este tipo de inversiones empresariales.

5. EXPLORANDO RELATOS EN TORNO A LA I4.0: UNA MUESTRA DEL SECTOR VITIVINÍCOLA ESPAÑOL

En este apartado se plasman los discursos que manifestaron en 2017 dos empresas del sector vitivinícola de la comarca de Ribera del Duero que accedieron a realizar una entrevista en profundidad en el contexto de un proyecto de investigación autonómico para conocer el grado de implementación de la i4.0 en Castilla y León. A pesar de su carácter exploratorio y poco representativo, estas entrevistas aportan información relevante sobre cómo cada una de estas empresas ha incorporado las tecnologías de la i4.0.

La conexión entre el sector vitivinícola Ribera de Duero y la i4.0 viene dada por el marco institucional que otorga la Denominación de Origen (D.O.) para la construcción de un entorno innovador. Desde principios del siglo XXI se ha constatado que las distintas D.O. constituyen un terreno idóneo para llevar a cabo apuestas innovadoras, partiendo de la base de que lo que ofrecen siempre es un producto singular y diferenciado para el cliente y, por lo tanto, suponen transformaciones sociales y económicas que fomentan esa innovación (Aparicio et al., 2008). La D.O. de Ribera de Duero comprende una superficie de viñedos de en torno a 23.400 hectáreas, más de 125 millones de uvas vendimiadas en el año 2018 y un conjunto aproximado de 300 bodegas.

El análisis de las entrevistas se ha realizado a través del análisis sociológico del discurso, un método de aproximación al sentido que le dan los actores al hecho social (Alonso, 2003), es decir, a las configuraciones simbólicas que, a su vez, representan las diferentes posiciones sociales. Además, este análisis no escapa al carácter dialógico de los discursos, la relación de cada argumento con un contexto de referencia, el de la Cuarta Revolución Industrial, que ha venido desarrollándose en apartados anteriores.

La entrevista 1 (E1) se realizó al gerente de una empresa vitivinícola de producción en masa en Ribera del Duero, situada entre las diez empresas más grandes de la zona y una de las grandes marcas de venta y exportación de vino en todo el mundo, con un precio por botella en torno a los 20 euros. La entrevista 2 (E2) recogió una conversación con el gerente y director de sistemas de una empresa vitivinícola de la misma zona, pero con una producción más reducida, si bien sus vinos tienen un valor en el mercado superior, con botellas cuyo precio medio se sitúa alrededor de los 60 euros. El análisis se divide en dos partes. En la primera se estudia cómo cada una de las organizaciones entiende la i4.0 de manera general, y la segunda se centra en las principales tecnologías introducidas en cada una de ellas.

5.1. Visión de la i4.0

En las dos entrevistas se dispone de información sobre la visión de los responsables de las empresas sobre las implicaciones de la i4.0 en sus organizaciones. A la luz de las conversaciones con los empresarios vitivinícolas, en ninguna de las empresas se percibe que exista una disrupción tecnológica. Más bien interpretan la situación como una evolución de tecnologías que se incorporan en función de las necesidades de la organización. Se entiende, como se deduce de la E2, que se corresponde con una empresa de tamaño medio, como un servicio más al que optar:

Entonces, yo creo que es importante todo el tema de digitalización e industria 4.0, es un servicio más que tenemos, el estar conectados, el poder sensori-zarnos, muchos datos, poder controlar muchas más variables, tomar más decisiones más objetivas de lo que hacíamos antes, más rápidas y demás. Hace que todo esto, nos facilite la vida y facilite los procesos y el producto. (E2)

El tamaño de la empresa y su proyección parecen estar vinculados a la inevitabilidad de la i4.0. El empresario de la E1, si bien no se plantea la disponibilidad de estas tecnologías en términos de disrupción o revolución frente a etapas anteriores, sí señala el carácter obligatorio de su implantación:

Entonces, ya te digo, que es un poco... el tamaño te obliga a estar más automatizado, y a ser más digital pero no tanto porque quieras o no quieras, sino porque lo necesitas para tu propio control de procesos. (E1)

Según este empresario, la gran cantidad de datos que maneja la empresa llevaría, de manera casi irremediable, a la automatización de determinados procesos con el uso de tecnología digital y big data. La inversión en esas tecnologías, que es costosa en términos económicos, deja de serlo cuando la organización alcanza un alto volumen de producto, compensando el gasto inicial:

La automatización es cara. Claro, la automatización deja de ser cara cuando el volumen de producto empieza a ser alto. En un caso muy claro, nosotros, cuando metimos la embotelladora nueva en el año 2013, metimos una embotelladora con el doble de rendimiento, trabajando las mismas personas. Antes trabajaban cuatro personas en la embotelladora, haciendo 5.000 botellas la hora; ahora trabajan cuatro personas haciendo 10.000 botellas hora... Entonces, cuando haces más de un millón de botellas, te compensa comprar la máquina que mete las rejillas. Entonces, según vas escalando en tu tamaño, por decirlo así, hay temas de automatización que te compensan, y de la otra manera no, porque antes (...) evidentemente no justificarías la amortización de la máquina. (E1)

Curiosamente, en cuanto al embotellado, aparece una diferencia importante en la forma de entender la introducción de tecnologías i4.0 de las dos empresas. Mientras que el empresario anterior enfatiza cómo gracias a la ayuda de un robot inteligente consigue doblar la productividad del embotellamiento, el otro gestor destaca el carácter de calidad, y casi detallista, que para su empresa tiene ese proceso, por lo que el factor humano se convierte en esencial para conseguir el nivel de perfección que se requiere. Este empresario, con una empresa de tamaño bastante menor, ocupa a más del doble de personas para realizar el mismo proceso de embotellado:

Y que hay ciertas labores que, por ejemplo, el otro día lo hablábamos, el embotellado, pues siempre hemos puesto el valor que queremos que haya personas trabajando en el embotellado, y hay 10 personas trabajando en la línea. Porque el detalle de que la caja salga perfecta, tal... eso lo controlas tú, una máquina no lo puede controlar. (E2)

Este discurso se puede asociar fácilmente con lo que Lahera denomina “digitalización de integración”, que implica que la digitaliza-ción complementa las habilidades del factor humano para incrementar el uso eficiente de la tecnología, de forma que se construyan sistemas sociotécnicos que refuercen tanto la fiabilidad tecnológica como la fiabilidad humana del trabajo cualificado (Lahera, 2019: 264). El segundo responsable de empresa expresa claramente cómo, desde su visión, la i4.0 no ha de suponer la sustitución del factor humano por la máquina, sino una mejora de la calidad laboral del primero gracias a la segunda:

Eso, por decirlo de alguna forma, no sustituye; sustituye horas del técnico de campo y le facilita la vida. O sea, no sustituye al técnico, sino que le facilita la vida. No quiere decir que trabajemos menos que antes, sino que trabajamos mejor. Que esas horas que estábamos dedicando a sensori-zar de forma humana y de forma manual estos datos, los tenemos registrados; incluso nos da el dato ya final que nosotros queremos tener. Y todo el tiempo que dedicábamos antes a esto, lo podemos dedicar a otras cosas. (E2)

Este gestor, en la línea de la digitalización por integración, es un claro ejemplo de cómo su apuesta por la i4.0 con una estrategia reflexionada, coordinada y gradual ha supuesto un aumento de puestos laborales en la empresa:

Nosotros, desde que empezamos a trabajar en industria 4.0, hemos duplicado la plantilla de 60 a más de 100, y, bueno, se incorporó un director de sistemas que no lo teníamos, una directora de innovación, que no existía. También es cierto que tiene que ver con el crecimiento de la empresa, no tanto en producción como en gestión y en querer ir más allá. Pero creo que hay cosas paralelas que son muy paradójicas. (E2)

Llama la atención, de nuevo, cómo el tamaño de la empresa condiciona la percepción de la i4.0. Aunque en ninguno de los dos casos se cuestiona la tecnología, la manera de entenderla y aplicarla difiere mucho de una organización a otra. La de mayor tamaño enfatiza la cantidad frente a la calidad y hace referencia a la ventaja competitiva, un elemento central en anteriores revoluciones que, en esta cuarta, parece no tener tanta importancia debido a que el centro de la misma reside en la digitalización, y no tanto en el factor humano. Así, frente a la relevancia otorgada al clúster como herramienta de cooperación, para el primer empresario no tendría sentido colaborar y formar parte de redes o asociaciones del sector, puesto que no añadiría nada de valor y, en última instancia, implicaría mostrar a los demás (que denomina competidores) informaciones y procesos que contribuyen a su ventaja competitiva en el sector:

Porque, al final, lo que haces es quedar mal porque a los dos años te sales. Y en realidad, nosotros ahora mismo no vemos (...). Yo no sé si esto es políticamente correcto o no: a las empresas pequeñas les sirve para tener acceso a ciertas personas de la Administración Pública de nivel... Pero [esta empresa], como empresa de tamaño que tiene, ya lo tiene. Yo, si mañana quiero ponerme en contacto con el trabajador de industria del Ministerio, para una reunión, me la concede. ¿Por qué? Por nuestro tamaño. Entonces, yo por ahí no saco ningún valor añadido. Y por el tema de innovación, yo tengo un montón de líneas de innovación que hago bien con universidades, o bien lo hago con empresas privadas ya colaborando. Si me metiera allí, pues en el fondo también no dejo de enseñar de alguna manera lo que hago a mis propios competidores que también están metidos ahí. (E1)

Siguiendo esta línea de análisis, en la otra empresa entrevistada se encuentra el punto de vista contrario. El empresario manifiesta las ventajas de pertenecer a un clúster, lo que supone una apuesta clara por la digitalización y el acceso a información y conocimiento que quizás, de otra manera, no hubiera tenido:

Yo creo que una de las cuestiones importantes para nosotros, por ejemplo, para la industria 4.0 estuvo ligada directamente con ser parte de la junta directiva de XX. Pero cuando empezó esto, estaba en la junta directiva y esto te permite estar al día con las universidades. Trabajamos con muchas universidades, con proyectos de innovación; hay convenio como con ocho o diez universidades, tanto españolas como alguna internacional, y esto te permite estar al día de estas cosas. (E2)

De las entrevistas se desprende cómo, hoy en día, la digitalización de los procesos en este sector entra en conflicto con la calidad, lo que cuestiona de nuevo la idea de que la Cuarta Revolución Industrial pueda implementarse de forma rápida y homogénea en todos los sectores industriales. La evidencia sugiere la necesidad de realizar una reflexión pausada y crítica para poder establecer sus potencialidades y límites, así como también para la necesaria consolidación de las tecnologías:

En Castilla-La Mancha, en muchas bodegas que son gigantescas, son fábricas de vino, no son bodegas. Aquí se respeta mucho más el proceso manual. Por poder, se puede, pero yo creo que en Ribera se respeta bastante el proceso manual. (E2)

Aquí la calidad te la juegas en un mes, en lo que se va haciendo la uva tal y cual, pero el periodo de vendimia es muy importante, tanto para la selección de uva como para tal... Y entonces ahí necesitas un compromiso especial de los trabajadores que no vas a tener con las máquinas. (E1)

En la línea del anterior, la siguiente cita centra la atención en la vendimia, un proceso clave del sector. Resume a la perfección estas dos formas de entender la i4.0: por una parte, describe la digitalización como manera de evitar riesgos y ganar tiempo, con el resultado de un producto menos elaborado; por otra, la contrapone al factor humano como forma de elaboración artesanal y lenta, del que se obtiene un producto más personal.

La vendimia mecanizada tiene cosas positivas y cosas negativas. En nosotros, por nuestro caso, en el sector en el que nos movemos y el segmento de mercado, hacemos una forma de elaborar más artesanal, y se sigue utilizando más el factor humano, pero no quiere decir que sea negativo. De hecho, muchas bodegas lo utilizan, porque, bueno, también evitas riesgos. Te permite apurar más el ciclo de la uva porque vendimias todo en una noche; no estás tres, cuatro días vendimiando, evitas pérdidas de si te viene una helada, un granizo, una lluvia en ese momento de la vendimia. Entonces, yo creo que eso tiene, y siempre hay elementos positivos y menos positivos. Nosotros preferimos quedarnos con los positivos siempre, pero preferimos hacer la vendimia manual en este caso. (E2)

5.2. Tecnologías i4.0 en organizaciones vitivinícolas

Las particularidades del sector vitivinícola se traducen en algunas especificidades en la incorporación de las tecnologías de la i4.0. De manera general, las principales tecnologías susceptibles de ser utilizadas serían, principalmente, las relacionadas con el IoT, el big data, el cloud computing y la robótica programable. Por su parte, el uso de la inteligencia artificial es infrecuente y la impresión 3D no parece ser, hoy en día, una tecnología que tenga utilidad en el sector. En este subapartado se analizan por separado los discursos de las dos organizaciones para mostrar claramente las dos formas de acercamiento a la tecnología i4.0 dentro del mismo sector.

La i4.0 como apuesta por la calidad

Desde la segunda empresa, de menor tamaño, se señala la rápida evolución que dentro de ella han experimentado las tecnologías IoT, big data y cloud computing, el paso de la anotación analógica al bolígrafo digital, y de este, a la datificación a través de sensores. Esta transformación se ha producido en apenas cinco años, lo que permite que los técnicos “estén donde tienen que estar” y maximiza el rendimiento en las tareas esenciales:

Por ejemplo, cuando empezamos a trabajar con los bolígrafos digitales o las tablets, que parece ya que son de la prehistoria, pero es de hace tres años, y era como una revolución trabajar con bolígrafos digitales. Era tomar datos en campo, era lo que hacíamos siempre, pero en un cuaderno; llegabas con el bolígrafo, lo ponías en el ordenador y todos los datos te los transportaba automáticamente, y esto fue un avance brutal. Y ahora es como hablar de la prehistoria. Todos esos datos lo que nos permitían era poder estar mucho más tiempo con el viñedo, que es donde tenemos que estar, y menos tiempo en la oficina, sobre todo, el técnico de campo, por decir algo. Pero en producción nos pasa lo mismo, en administración nos pasa lo mismo. (E2)

Además, en cuanto a la recopilación, el almacenamiento de datos y el reparto, el directivo advierte del riesgo que supone depender de grandes empresas, como Google o Amazon, para poder acceder a esas tecnologías, puesto que implica la exposición de datos de la empresa a estas corporaciones. En todo caso, admite que es un riesgo asumible debido a los beneficios que aporta la introducción de dichas tecnologías:

Luego ya, la parte de comercialización, la parte que roza un poco la ética si queréis, si Google y Amazon y todos estos, nos controlan o no nos controlan, no lo sé. A mí por contrato no, porque puedes acceder o no acceder, pero es verdad que saben prácticamente todo de nosotros. Pero para mí eso no es positivo. Yo prefiero que la gente o una empresa concreta sepan lo que quiero, como lo quiero y que me lo ofrezca. Luego eres libre de acceder a esos servicios o no. El marketing esté orientado al cliente es positivo. (E2)

Finalmente, en su discurso aparece también la cuestión sobre la relevancia del factor humano en la incorporación de la digitalización a la empresa, puesto que sin él no es posible interpretar y trabajar los datos. Esta referencia alude a la importancia de la digitalización por integración a la que se hizo alusión anteriormente:

Al final, nos encontrábamos con una cantidad de datos, que era muy difícil poder gestionar en tiempo real, o previamente para tomar decisiones adecuadas. No teníamos muchos datos, pero tomábamos decisiones casi a posteriori, con lo cual está muy bien. Pero no nos servía para acertar más, nos servía para tener más información, pero no para tomar mejores decisiones. Por ejemplo, la intranet, que era una cuestión, ‘oye vamos a hacer una intranet’, fue horrible: estuvimos tres años o cuatro llenos de sistemas. Para mí, incorporar a una persona de sistemas a la empresa, era: ‘¿cómo planteo yo ahora que incorporamos una persona de sistemas a la empresa?’, y nos cambió la vida. (E2)

El tamaño de la empresa y la necesidad de la i4.0

En el discurso del empresario a cargo de la compañía de mayor tamaño, no es fácil encontrar respuestas directas a las cuestiones sobre el uso potencial de estas tecnologías. Sus argumentos se centran en las tecnologías que sí están implantadas o en vías de implantación, lo que sugiere una falta de formación y conocimiento sobre las tecnologías de la i4.0. Por ejemplo, a la pregunta directa sobre la automatización en la vendimia, su respuesta subraya la idea de la mecanización en la recogida que, hoy en día, no ha conseguido el estándar de calidad que sí permite la recogida manual. Sin embargo, en este proceso podrían también converger las tecnologías de IoT, big data, cloud computing y AI .

Nosotros seguimos vendimiando a mano todo, pero con vistas a intentar poder vendimiar a máquina con la misma calidad, que ese es el problema. Entonces, nosotros, todos los ensayos que hemos hecho hasta ahora, por lo menos con uva tinta...; con uva blanca, sí que se puede, pero con uva tinta no nos da la calidad que nosotros esperamos, aunque pasemos antes seleccionando. (E1)

Sobre las tecnologías para la recogida de información del viñedo, este empresario vincula el uso de ingenios técnicos como ordenadores o GPS con la cantidad de datos que ha de recoger una empresa del tamaño de la suya. Es decir, de nuevo se asocia el tamaño de la organización a la necesidad de apostar por la i4.0:

Entonces, ese seguimiento, pues muchas veces lo hacemos con ordenadores, con GPS, porque la cantidad de información que tenemos que manejar es muy grande. Entiende que una empresa pequeña, de bodega, que utilice sus propios viñedos y que coge cupos, no necesita a lo mejor mucha de esa información disgregada, o analizada por ordenadores para que te puedan dar una respuesta rápida; noso-tros, sí. (E1)

Del mismo modo, el empresario destaca la idea de que cuando la empresa es pequeña, no se valoran algunas inversiones necesarias si se tiene un tamaño importante. En concreto, señala la relevancia de incluir métodos de gestión inteligentes cuando se dispone de grandes cantidades de mercancía para que el producto no llegue a caducar o deteriorarse:

Luego, ya a nivel de almacén, ahora estamos, fíjate nosotros somos una marca con cuatro o cinco categorías, que no tenemos 50.000 marcas o 50.000 tipos de... Y ya estamos metiendo un sistema de gestión de almacén inteligente. ¿Por qué? Porque las ubicaciones son importantes, que ahora es el método LIFO, que salga lo primero que has metido y salga lo primero también para que el producto no esté parado y tal. Muchas de estas cosas, al final, cuando eres pequeño no las das importancia y lo haces un poco a tu manera, y cuando eres grande o lo haces así o es un descontrol total. (E1)

Pero, a pesar de su apuesta por la tecnología, también destaca la importancia fundamental de disponer de trabajadores cualificados para afrontar algunos retos de la organización que no resuelve una máquina:

Vamos a ver, tú, a una máquina la puedes hacer trabajar, pero no puedes convencerla de que en ese momento determinado tienes un cuello botella o tienes un problema tal y cual, haya que echar más carne al asador, por ejemplo. Y eso, las personas lo hacen o lo pueden hacer, pero las máquinas no lo hacen, las máquinas llegan hasta donde pueden llegar, se estropeó y se estropeó. (E1)

En definitiva, la apuesta por la i4.0 tiene mucho que ver con la cultura organizacional. Por un lado, las evidencias sobre una organización de tamaño medio y con mucha apuesta por la calidad sugieren la percepción de la i4.0 como una oportunidad para seguir manteniendo los estándares de calidad en el producto. Por otro lado, de la entrevista con un responsable de una bodega grande se desprende que para esa organización la i4.0 no es una opción, sino la única vía posible para la gestión y el desarrollo de su producto. Desde ambas empresas se señala el valor diferenciador de las nuevas tecnologías, sin olvidar el elemento que sigue siendo clave y al que auguran una larga vida: un factor humano mucho más capacitado con papel fundamental para la supervivencia de la empresa.

6. CONCLUSIONES

La transformación digital supone un cambio cualitativo en la organización, en la gestión y, también, en el proceso productivo de una empresa. Para la industria española, adoptar la i4.0. es un desafío y una necesidad para no quedarse rezagada en la carrera de la competitividad. Mientras tanto, la estrategia de digitalización impulsada desde el ámbito público como cooperador necesario es más visible en el papel que en la realidad micro de las industrias.

Las grandes líneas de actuación diseñadas por diferentes administraciones no han culminado en la expansión digital que proyectaban. Tal vez estas acciones de información y formación partan de perspectivas muy macro con dificultades para plasmarse en la introducción local de la digitalización. Además, cabe suponer que, en el contexto de la pandemia de la COVID-19, las empresas han priorizado las estrategias de supervivencia y relegado las decisiones de inversión en I+D y tecnología. Bien es cierto que las grandes empresas están realizando avances en la digitalización, pero, al mismo tiempo, las pymes españolas tienen una adaptación más desigual. El tamaño de las empresas es una variable que marca diferencias y, de hecho, son las que tienen entre 10 y 49 trabajadores las que implantan con menor frecuencia tecnologías de robotización.

Las expectativas sobre la implantación de la i4.0 en la industria española son altas.

La modernización de los sistemas productivos puede necesitar de entornos colaborativos para conseguir retos de digitalización inaccesibles a empresas en solitario. Aunque la evidencia empírica procedente del discurso de un empresario de una empresa mediana da cuenta de la importancia de compartir experiencias, ideas y plantear problemas, este punto de vista no se reproduce en el caso de una empresa grande, puesto que no percibe la necesidad de tal cooperación. La cultura industrial 4.0 no está generalizada.

Este trabajo refleja cómo la incorporación de tecnologías i4.0 en el sector industrial español está siendo lenta. En 2020 las tecnologías con más éxito de implantación fueron el cloud computing, los robots y el IoT. Se han encontrado diferencias entre los subsectores industriales y el tipo de tecnología que han introducido en sus empresas, aunque cabe destacar una mayor uniformidad en el sector de coquerías, refinerías de petróleo, producción farmacéutica y productos minerales. La conexión entre las tecnologías TIC y su evolución hacia tecnologías i4.0 todavía es incipiente en la estructura empresarial española. Hay que tener en cuenta que se trata de una estructura económica caracterizada por un elevado número de microempresas de baja productividad, pero que son las empresas de más tamaño y productividad las que tienden a incorporar robots (Koch, Manuylov y Snolka, 2019). Esta dinámica apunta la posibilidad de que la brecha digital en la estructura productiva española adquiera creciente importancia en la próxima década si no se invierte la tendencia con las medidas necesarias.

BIBLIOGRAFÍA

ALONSO, L. E. (2003). La mirada cualitativa en sociología. Madrid: Fundamentos.

APARICIO, J., SÁNCHEZ, J. L, ALONSO J. L. y RODERO V. (2008). La ribera del Duero, geografia de un medio innovador en torno a la vitivinicultura. Scripta Nova. Revista Electronica de Geografía y Ciencias Sociales, vol. XII, 277. Recuperado de: http://www.ub.edu/geocrit/nova12.htm

ASHTON, K. (2009). That “internet of thing” thing. RFID Journal (22 de junio). Recupe rado de: http://www.itrco.jp/libraries/RFIDjournal-That por ciento20Internet por ciento20of%20 Things%20Thing.pdf

ASPROMEC (2019). La industria 4.0 y sus orígenes (5 de marzo de). Recuperado de: https:// aspromec.org/la-industria-4-0-y-sus-origenes/

BRYSON, S., KENWRIGHT, D., COX, M., ELLSWORTH, D. y HAiMES, R. (1999). Visually exploring gigabyte data sets in real time. Communications of the ACM, 42(8), pp. 82-90.

COMISIÓN EUROPEA (2018). Strengthening strategic value chains for future-ready EU industry. Bruselas: Directorate-General for Internal Market, Industry, Entrepreneurship and SMEs.

COMISIÓN EUROPEA (2021). European digital innovation hubs in digital Europe programme. Working document, Technologies and Systems for Digitising Industry. Bruselas: Directorate-General for Internal Market, Industry, Entrepreneurship and SMEs.

COMITÉ ECONÓMICO y SOCIAL EUROPEO (2020). Comunicación de la Comisión al Parlamento Europeo, al Consejo Europeo, al Consejo, al Comité Económico y Social Europeo y al Comité de las Regiones – Una nueva estrategia industrial para Europa. COM(2020) 102, final.

DIARIO OFICIAL DE LA UNIÓN EUROPEA (2008). Dictamen del Comité de las Regiones sobre el tema “Clusters y política de Clusters”. (2008/C 257/12).

ESTRADA, B. (2016). Disrupciones tecnológicas y empleo: diagnóstico y propuestas. Documento de Trabajo de Fundación Alternativas, 18.

EUROFOUND (2019). The future of manufacturing in Europe. Luxemburgo: Publications Office of the European Union.

EUROPEAN CLUSTERS ALLIANCE (2021). Recomendaciones para la actualización de la estrategia industrial de la UE. Bruselas: European Clusters Alliance.

FANJUL, S. (2021). El diálogo fabril entre trabajadores y robots. El País, 25 de julio.

GUILLÉN, B. (2017). La impresora 3D, un invento de los 80 que triunfa 30 años después. OpenMind BBVA (5 de abril). Recuperado de https://www.bbvaopenmind.com/tecnologia/ visionarios/la-impresora-3d-un-invento-de-los-80-que-triunfa-30-anos-despues/

JOYANES, l. (2018). Industria 4.0: la Cuarta Revolución Industrial. Barcelona: Alfaomega y Marcombo.

KAGERMANN, H., WAHlSTER W. y HElBiG, J. (2013). Recommendations for implementing the strategic initiative Industrie 4.0: Final report of the Industrie 4.0 Working Group. Germany: Federal Ministry of Education and Research.

KOCH, M., MANUYLOV, I. y SMOLKA, M. (2019). Robots and firms. CESifo Working Papers. Munich: CESifo.

lAHERA, A. (2019). Digitalización, robotización, trabajo y vida: cartografías, debates y prácticas. Cuadernos de Relaciones Laborales, 37(2), pp. 249-273.

LAHERA, A., TOVAR, F. J. y NEGRO, A. (2021). Aspectos sociológicos del teletrabajo: calidad del trabajo digital y riesgos laborales. En: El trabajo a distancia: con particular análisis del Real Decreto-Ley 28-2020, de 22 de septiembre (pp. 419-472). Madrid: Wolters Kluwer.

LEAL, S. (2015). E-renovarse o morir. Madrid: Lid.

MARTÍN, P. y TOVAR F. J. (2019). Desmontando la seguridad en las políticas de empleo: la propuesta europea de flexiguridad. Revista Internacional de Sociología, 77(2), e124. Recuperado de https://doi.org/10.3989/ris. 2019.77.2.17.139

MAZZUCATO, M. (2014). El Estado emprendedor. Barcelona: RBA Libros.

RICOEUR, P. (2006). La vida: un relato en busca de narrador. ÁGORA. Papeles de Filosofía, 25(2), pp. 9-22.

SCHWAB, K. (2016). La cuarta revolución industrial. Madrid: Debate.

SERRANO, J., VIZCAÍNO, D. y KALINICHENKO, B. (2021). Transición digital en la industria europea. ICE, Revista de Economía, 919, pp. 105-117.

TEMPORELLI M. (2019). Industria 4.0. S&F, 22, pp. 11-30.

TOVAR MARTÍNEZ, F. y REVILLA CASTRO, J. (2012). La institucionalización de la individualización del trabajo: el concepto de flexiguridad. Cuadernos de Relaciones Laborales, 30(1), pp. 235-258.

TOYNBEE A. (1956). The industrial revolution. Londres: Gleed Press.

VEUGELERS, R. y Bruegel (2019). In an era of digitalization, the Single Market needs a software update (19 de septiembre). Bruegel. Recuperado de https://www.bruegel.org/2019/09/in-an-era-of-digitalisation-the-single-market-needs-a-software-update/

WOLTON, D. (1999). Internet ¿Y después qué?, una nueva era de la comunicación. Barcelona: Gedisa.

NOTAS

* Universidad de Valladolid (amnegro@uva.es).

** Universidad Complutense de Madrid (fjtovar@ cps.ucm.es).

1 Este trabajo forma parte del proyecto de investigación “El impacto de la digitalización en las relaciones de trabajo: retos y oportunidades”, concedido por el Ministerio de Ciencia e Innovación (PID2019-104287RB-100).

2 En su libro, Silvia Leal relata de una manera muy interesante cómo diferentes ingenios técnicos a lo largo de la historia han cumplido con esa función de big data, desde el primer ábaco aparecido en Madagascar, a la “inteligencia de negocio” que acuñó Richard Millar Devens en 1865 para explicar la ventaja que suponía obtener información para un banquero frente a sus competidores, o la “máquina de tabulación” de Herman Hollerith, utilizando tarjetas perforadas eléctricas para el tratamiento de datos automáticos en 1896 y marcando el origen del actual gigante IBM.